As principais questões a serem observadas na escolha de uma injetora

Como já vimos anteriormente "Sistemàtica do Processo" no processo de injeção, temos a fusão do material plástico no cilindro da injetora, onde este é transportado para o molde sob pressão. Natural que este processo envolva vários fatores, conceitos e princípios, para que haja uma boa moldagem.

Portanto a injetora exerce várias funções neste processo controlando: os movimentos do molde no fechamento, abertura e extração; as temperaturas necessárias; as pressões e velocidades de injeção e outros. Para acompanhar melhor seguiremos uma seqüência :

TEMPERATURA

FECHAMENTO

INJEÇÃO

RECALQUE

PLASTIFICAÇÃO / RESFRIAMENTO

ABERTURA / EXTRAÇÃO

TEMPERATURA:

A temperatura está relacionada ao cilindro injetor, onde existem resistências que geram calor em várias zonas conforme solicitado (zona de alimentação, zona de compressão, zona de homogeneização e bico).

Para controlar a temperatura nas zonas de aquecimento, as quais correspondem a uma determinada fase de plastificação, é programado valores em Celsius (graus centígrados), e em algumas injetoras é possível programar um valor máximo e mínimo.

Os comandos comuns são: on-off (proporcional) normalmente expresso em porcentagem; PID (proporcional, derivativo e integral), este é expresso em graus, onde se pode ter maior precisão e controle da temperatura.

FECHAMENTO:

Esta é uma função básica da injetora, onde se programa todos os movimentos relacionados ao fechamento e proteção do molde. No entanto é a parte mais perigosa da máquina, onde qualquer descuido pode-se ocasionar um acidente ou danos ao molde. Embora exista nas injetoras dispositivos de proteção, é necessário ter cuidado.

Nesta etapa deve-se saber a tonelagem adequada, pois o uso de tonelagem exagerado pode ocasionar desgastes e consumo de energia desnecessários, como também pode interferir no processo de injeção. A tonelagem a ser usada esta relacionada à área projetada de moldagem, será visto em seguida.

Normalmente expresso em T (tonelada) ou KN (kilonewton), é a força que atua para manter o molde fechado, pois durante a injeção existirá uma força contrária. Aqui é possível estimar a tonelagem média necessária, sendo que esta é calculada em função da área projetada do produto no molde e da espessura média das paredes do produto. Então é possível e importante estimar a tonelagem. Como estimar será visto adiante. Portanto para saber a injetora ideal, no que se refere a fechamento, é importante saber:

1) Força de fechamento - conforme gráfico apresentado a diante, será estimado a tonelagem necessária. Verificar também quantos estágios de fechamento a máquina oferece e proteção de molde, onde é importante obter-se movimentos rápidos, porém suaves, conseguindo assim menor consumo de energia, menor ciclo e proteção da ferramenta.

2) Espaço entre colunas - expresso em milímetros, deve ser verificado se o molde a ser usado tem suas dimensões externas inferior ao espaço entre colunas. Também deve ser verificado, se o produto a ser injetado tem características especiais que de alguma forma dificulte a retirada do mesmo, como por exemplo, uma peça injetada com inserto.

3) Tamanho das placas - expresso em milímetros, deve ser verificado se com a montagem do molde, sobra espaço suficiente para usar os grampos que fazem a fixação do molde. Também deve ser verificado o diâmetro do anel, sendo que deve ter o melhor apoio possível para o molde.

4) Distância Max. entre placas - também expresso em milímetros, deve ser analisado o quanto o molde deverá abrir, e então somar a espessura com a abertura do molde, sendo que esta soma deve ser inferior a distância máxima entre placas.

5) Altura mínima e máxima - também expresso em milímetros, deve ser verificado no catálogo qual o Max. e min. de molde que a máquina suporta e comparar com o molde a ser usado. Quando o molde é inferior ao mínimo é possível fazer calços, quando o molde é superior ao Max. então deverá ser escolhido outra máquina.

6) Outros pontos interessantes podem ser analisados:

a) Closed Loop - neste caso se a injetora oferece este sistema, poderá se conseguir maior repitibilidade e maior precisão no ciclo.

b) Bomba de vazão variável - se a injetora oferece este sistema, poderá haver um ganho no consumo de energia considerável, principalmente quando se tem ciclos longos, pois a bomba atua conforme necessidade.

c) Lubrificação centralizada monitorada - este sistema é interessante, pois, pode-se fazer através do comando o monitoramento da lubrificação em relação ao número de ciclos, não havendo então a falha humana, ou seja, o esquecimento.

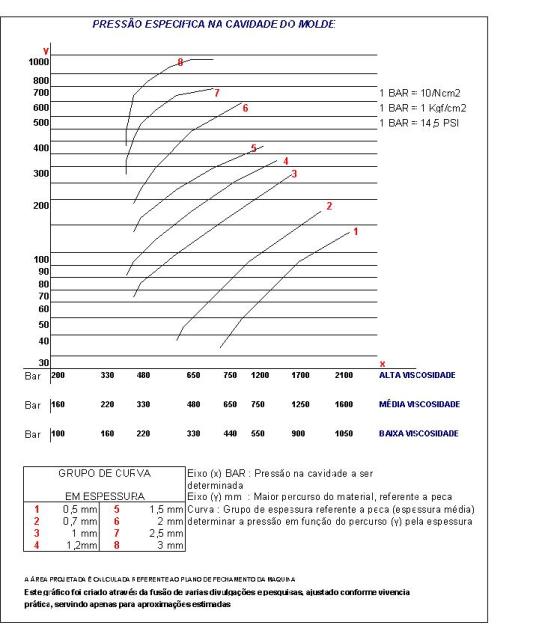

Estimativa do fechamento - Será visto então no gráfico, sendo que este pode fornecer valores bastante aproximados, porém não exatos.

O gráfico a seguir foi elaborado através de pesquisas literárias e ajustado conforme vivência prática, sendo que o mesmo serve para estimativas aproximadas. Outro gráfico que pode ser consultado também foi criado pela Semeraro e publicado na revista Fatos de Plástico - ano I - num. 3 - dez. /1995.

Através do gráfico apresentado a seguir, será encontrado a pressão estimada na cavidade. Onde com a fórmula apresentada após o gráfico, será encontrado a tonelagem necessária. Sabendo que os matérias plásticos no estado de fusão podem ser considerados fluídos, devemos saber então que estes não são considerados fluídos newtonianos. Desta forma nas condições do processo, as pressões em que o material será submetido, não serão transmitidas igualmente por toda a cavidade. Tratando-se então de estudo básico e de estimativas podemos considerar que a pressão de injeção na cavidade é ½ da pressão do bico.

PRESSÃO ESPECIFICA NA CAVIDADE DO MOLDE

Formula:

Fech. = {Amold. x Pcav. x [ 1 + (%segur. / 100)]} / 1000

Amold. = área projetada de moldagem

Pcav. = pressão na cavidade - encontrada através do gráfico fornecido %seg. = porcentagem de segurança - conceder de 10% a 30%

Resultado = ......... Toneladas

ENCOSTO DO BICO:

Nesta função o bico está relacionado com o tipo de molde a ser usado e matéria-prima. Quando o molde tem uma bucha e bico convencional é normalmente necessário o movimento do bico, para que o material não congele. Quando se usa bicos especiais, bico quente ou bucha quente, o bico trabalha encostado, sem necessidade de movimentos durante o ciclo. Os tipos mais conhecidos de bicos são:

a) Bico Standard: é o bico mais comum e mais durável, usado na maioria das injetoras

b) Bico de canal reverso: utilizado para materiais que tendem à cristalização como poliamidas e semelhantes, onde o ponto de fusão é limitado e quando submetidos a altas temperaturas tendem a escorrer no bico.

c) Bicos valvulados: tendo de valvulação: pneumática, mecânica e hidráulica; são aplicados em materiais com alto índice de fluidez e para materiais que exigem alta contra-pressão no processo de plastificação ou em injetoras verticais.

d) Bico Quente: este fica encostado na cavid. eliminando o canal de injeção.

Independente do bico a ser usado este deve ter o diâmetro do furo menor que o diâmetro do canal de injeção (bucha). Não considere isto para o bico e canal quente, pois tem outra concepção.

INJEÇÃO

Conforme já visto, nesta fase dois fatores são importantes, a pressão e a velocidade de injeção. Portanto na escolha da injetora, principalmente quando se deseja injetar peças técnicas, deve ser analisado quantas fases de injeção o comando da máquina oferece. Pelo menos três fases de injeção para peças técnicas é interessante ter, sendo que algumas injetoras oferecem até 10 fases. Estes dois fatores comentados ( velocidade e pressão), dependem de alguns pontos: geometria da peça, material a ser injetado, temperatura do molde e geometria do canal e pontos de injeção.

Fórmulas disponível :

Vinj. = Pinj. / (dens. fund. x Fator util.) Tinj. = Vinj. / ( Qinj. x Fator util.)

Dentro desta fase de injeção, além da pressão e velocidade outros fatores são importantes na escolha da máquina.

1) Capacidade de Injeção - quando se trata de volume este é expresso em cm3 de PS, quando se trata de peso de injeção é expresso em g de PS.

Aqui o total a ser injetado não deve ultrapassar 85% da capacidade de injeção da injetora, ainda é ideal que fique abaixo desta porcentagem, para que se utilize a máquina dentro de seus limites ideais.

Exemplo :

volume max. de injeção da injetora = 318 cm3 em PS peso max. de injeção da injetora = 292 g de PS

Se aplicarmos a porcentagem de 85% poderíamos injetar = 270 cm3 Porém se a matéria-prima a ser injetada tiver peso especif. de 1,3 g/cm3 , o fator de conversão será 1,182 e o peso total de injeção será = 319 g Desta forma estaríamos extrapolando os limites desejáveis, portanto é importante bastante atenção neste item.

2) Capacidade máxima de plastificação - expresso em g/s ou Kg/h , índica a quantidade de material que a máquina é capaz de elevar a temperatura ideal para processamento. O valor indicado pelos fornecedores é referente a PS, portanto se outro material for usado, deve-se saber o calor especifico e densidade do mesmo. A plastificação é correspondente a maior parte da rosca, normalmente 11 filetes, também é onde o diâmetro é maior proporcionando a plastificação através do cisalhamento gerado neste local.

Formula disponível :

Tplast. = Pmold. / ( Cplast.mat.usado x Fator util. )

Complemento :

uma injetora tem capacidade de plastificação = 26 g/seg. peso total a ser injetado = 130 g conforme material é desejável = 80% então:

tempo plastif. = Ptotal / (cap. plast. x %) Tempo de Plastificação mínimo = 6,25 seg

Obs: Esta formula é para o tempo mínimo de plastificação. Porém é desejável que o tempo de plastificação seja o maior possível (maioria dos casos de materiais técnicos), de forma que termine pouco antes do tempo de resfriamento.

3) Tempo de Residência - Conhecido também como tempo de permanência, é o tempo em que o material plástico fica dentro do cilindro submetido às fontes de calor, até sair para as cavidades do molde. A permanência do material dentro do cilindro por longos períodos seja por motivo de super dimensionamento de máquina, ou seja, por altos ciclos, este estará provavelmente sofrendo uma degradação. Havendo a degradação, haverá alteração nas características técnicas do material, como também poderá ocorrer à liberação de ácidos e gases, provocando sérios danos. Portanto na escolha da injetora, esta fase é muito importante e deve ser prevista. Deve se levar em consideração que, para materiais plásticos de engenharia, a média máxima de permanência é de 8 a 10 minutos.

Formula:

Tresid. = [ Vmat.cil. / Vmat.mold.] x Tciclo onde Vmat.cil. = Vinj. x 4

RECALQUE:

Posterior a fase de injeção, esta tem a função de complementar a injeção. O recalque é o responsável em garantir a precisão do preenchimento do molde.

Deve-se ter cuidado na regulagem dos parâmetros nesta fase, pois se muito altos forem os parâmetros nesta fase, poderá surgir problemas como: rebarbas no produto, dificuldade de extração, tensões e outros; por outro lado se baixos demais forem os parâmetros, poderá surgir chupamento e variações no dimensional do produto. Aqui os fatores importantes são: pressão e tempo de recalque e ou posição do parafuso.

Sendo assim a pressão de recalque deve ser menor que a pressão de injeção, nunca igual ou muito próximo, caso contrário o recalque não terá função.

Como esta fase complementa a fase de injeção , ela deve compensar a contração do material plástico, que já estará entrando em processo de solidificação.

Aqui como na fase de injeção, esta depende da complexidade do produto a ser injetado, por isso não se pode calcular diretamente, e sim estimar. Sendo que é aconselhável que seja de 40% a 80% da pressão de injeção, e se possível escalonado.

Para a escolha da injetora ideal, principalmente quando se deseja injetar peças técnicas, deve-se verificar quantas fases de recalque a máquina oferece, e se estas fazem a comutação entre recalque e injeção. Também se existe o controle de qualidade que o monitora, proporcionando maior precisão no processo.

PLASTIFICAÇÃO / RESFRIAMENTO

Referente a plastificação, já foi visto anteriormente na fase injeção o que pode ser estimado e o que deve ser verificado, para escolha de máquina.

Durante a plastificação já estará ocorrendo o resfriamento, que é dado em segundos, para que ocorra a solidificação do material dentro do molde, até que se possa extrair o produto moldado sem danos. O tempo de resfriamento esta relacionado com o volume do produto e suas espessuras máximas, será visto melhor no capítulo estimativas.

Já a plastificação é a preparação do material para a próxima injeção. É nesta fase que agem as fontes de calor, provenientes das resistências que envolvem o cilindro e do atrito gerado pelo movimento da rosca, estas fontes é que serão responsáveis pela homogeneização do material, e eliminação dos gases. Aqui encontramos parâmetros importantes como: velocidade de plastificação, contra-pressão, dosagem e descompressão.

Sendo que, é necessário um certo cuidado com a contra-pressão, pois tem a função de exercer uma pressão contrária ao recuo do parafuso, onde quanto maior, maior será a contribuição de geração de calor, podendo então degradar o material devido o aumento de atrito entre a rosca e o material. O mesmo poderá acontecer se a velocidade de plastificação for muito alta.

Importante também é saber, a viscosidade do material a ser injetado, e se este recebe algum tipo de carga, como por exemplo, fibra de vidro. Quando o material é de alta viscosidade, ou então recebe carga o tornando mais viscoso, existirá uma maior dificuldade no preenchimento das cavidades, pois quanto maior a viscosidade maior a dificuldade de injeção. Neste caso o ideal é que, para cada tipo de material a ser injetado, tenha um tipo de rosca, conforme a característica reologica da matéria-prima. E se o material a ser injetado recebe carga de fibra de vidro ou outra carga que aumente sua abrasão, então é necessário ter uma rosca com tratamento específico, por exemplo, colmony 56.

Já no resfriamento, foi visto que, basicamente está relacionado com o volume do material injetado e suas espessuras, também com o próprio material (quantidade de calor) . Aqui ocorre a reconstituição do material fundido, onde então está relacionado com o produto. Fórmulas para esta fase seria um estudo muito aprofundado, portanto ,logo a seguir será apresentado um gráfico prático, de onde se poderá fazer estimativas.

Refrigeração

No processo de injeção por moldagem, já no projeto de molde esta previsto meios de refrigerações internas no molde, onde este sistema será construído por meios de furações, tubulações e outros.

Tendo em vista então a necessidade de resfriar o material moldado na injeção, é trivial que deve estar o molde em temperatura suficientemente baixa para que possa haver a troca de calor do material moldado com o molde.

Dependendo do tipo de material, do tipo de molde, do peso de injeção / peso do ferramental e outros, poderá ser usado para refrigeração, água fria, água aquecida e ou óleo.

O caminho do sistema de resfriamento no molde não poderá estar muito próximo das cavidades e ou face do molde, a fim de evitar falhas ou junções frias no produto injetado. Por outro lado à refrigeração não pode estar muito longe das cavidades, pois pode dificultar a troca de calor necessária.

Então será visto como calcular (aproximadamente) a quantidade de calor a ser extraído do molde, e a quantidade de água necessária à circular.

Qc = Quantidade de calor a ser extraído da ferramenta Kcal

M = Massa de material injetado por hora em Kg

C = Calor especifico do material

Ti = Temperatura média de injeção C

Tf = Temperatura da ferramenta C

L = Calor Latente de fusão do material Kcal/Kg

Qc = M [ C ( Ti Tf ) + L ]

Pa = Peso mínimo de água necessário à circular Kg/h

Ts = Temperatura de saída dágua C

Te = Temperatura de entrada dágua C

K = Constante : de 0,5 a 0,7 se perfeito for o sistema de refrig.

de 0,3 a 0,5 se adequado for o sistema de refrig.

de 0,1 a 0,3 se inadequado for o sistema de refrig.

Pa ~= M [ C ( Ti Tf ) + L ]

K ( Ts Te )

Exemplo:

Um molde de 3 cav.s injeta um produto em ABS com ciclo de 400 pçs/hora

Onde peso total de injeção é 42g , sendo então 5,6 kg/h. E considerando refrigeração perfeita. Tf = 50C / Te = 55C / Ts = 50

Aplicando então a formula temos que:

Qc = 1260 kcal

Pa = 0,9 M³/h

Sobre o Resfriamento

Conforme já visto no capítulo sobre Resfriamento, sabe-se que os valores encontrados através de gráficos são valores estimados e aproximados.

Aqui para não depender destes gráficos, será apresentado fórmula para cálculo de resfriamento. Mesmo assim estará também fornecendo um valor médio e aproximado, porém com um pouco mais de exatidão, pois estará nesta fórmula incluído fatores relacionados às características térmicas do material usado.

Xt = Tempo de resfriamento aproximado - seg

E = Espessura média do produto a ser moldado - cm

D = Difusividade Térmica do material - cm²/s/10 4

Td = Temperatura de dispersão do material - C

Tm = Temperatura do molde - C

Tc = Temperatura média do canhão de injeção - C

Xt ~= [ E² ] LOGe [ p . Td - Tm ]

2 p . D 4 Tc - Tm

E se utilizarmos a mesma peça exemplificada em "Refrigeração" e tendo que : Espessura média = 0,25 cm, então:

Tempo mínimo de resfriamento - Xt = 14 seg

Determinação da Densidade

- Baseado na Norma DIN 53479 que é similar à ISO/R1183

- Dentre os métodos possíveis, será apresentado o método por suspensão

- O corpo de prova ou peça a ser analisado, não podem ter rebarbas, bolhas, chupagens e câmaras de ar, para não falsear a densidade

- O ensaio se realiza em balança analítica

- Além da balança citada, se necessita: água destilada como líquido de ensaio ou metanol para PE e PP, densímetro (areometro), corpo de prova e contra-peso

- A unidade comumente usada é g/cm

ABERTURA / EXTRAÇÃO:

Estas funções são básicas e estão relacionadas ao molde, onde os movimentos podem influenciar no tempo total de ciclo, portanto os parâmetros principais são os de velocidade e pressão. As influências com relação à máquina foram vistas no capítulo fechamento escolha da injetora. Já no produto a extração pode exercer influência, pois as velocidades e pressões, exageradamente programadas, podem marcar o produto injetado, e como visto acima, o tempo de resfriamento também deve ser o suficiente, para que quando o extrator empurrar o produto, não ocorra marcas.

Sendo assim , temos fundamentos para nos basearmos na escolha da màquina injetora.

<< Voltar ao Menu>>