A palavra nylon para uma pessoa que não está acostumada com o mundo dos plásticos lembra, instantaneamente, as meias, o velcro, as palhetas para violão, a linha de pesca e diferentes tipos de vestimenta. Mas nem só de fios texteis e peças simples vivem as poliamidas, muito pelo contrário, são os principais plásticos de engenharia existentes no mercado. Para se ter uma idéia, só no Brasil são consumidas 24000 toneladas/ano para produção de peças, não sendo contabilizadas nesta estimativa os consumos destinados à produção de fios têxteis e de carpetes, que elevariam essas cifras enormemente.

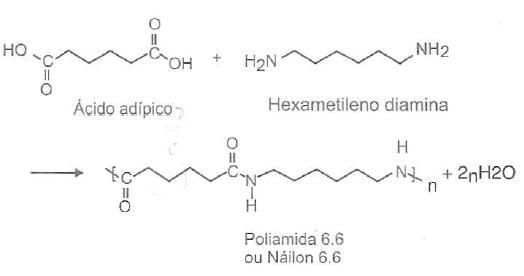

As poliamidas não são polimerizadas a partir das mesmas substâncias, porém todas elas possuem o grupo funcional amida (CONH). Alguns desses polímeros são obtidos a partir de dois materiais base, cada um com o número de átomos de carbono correspondente ao número da poliamida. A PA 6.6, por exemplo, é chamada assim pelo fato do hexametilenodiamina e do ácido adípico, suas matérias-primas, terem 6 átomos de carbono cada uma. Já a PA 6 é polimerizada a partir da caprolactama que possui 6 átomos de carbono.

Estrutura química das poliamidas

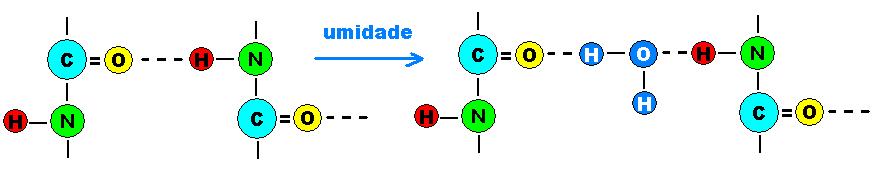

Os grupos amida polares (CONH) influenciam diretamente nas propriedades das poliamidas, quanto mais curta a distância entre esses grupos, melhores são suas propriedades mecânicas e térmicas. Porém, a resistência a absorção de água diminui devido ao maior número de pontes de hidrogênio. Os melhores exemplos disso são a PA 6 e PA 6.6 que são mais utilizadas na injeção de peças de engenharia e possuem altos valores de absorção de água quando comparadas às PA 6.10, 11 e 12.

A influência da umidade na injeção das poliamidas

Em alguns casos, é necessário a secagem da PA antes da injeção para evitar o aparecimento de manchas nas peças, diferenças na viscosidade do polímero fundido e outros problemas típicos apresentados por materiais úmidos, principalmente no casos de materiais industriais (reciclados). A secagem poderá ser realizada através de estufas de bandeja, secadores de ar circulante, funis secadores ou desumidificadores pelo período de 4 horas a 80° (para PA 6 e 6.6), deixar muito tempo além do recomendado pode causar amarelamento em polímeros de cor natural. O pré-aquecimento também facilita o processamento já que é feita uma parte do trabalho do canhão que é a de aquecer o material, ajudando a evitar o aparecimento de pontos de queima. A secagem pode ser eliminada do processo dependendo de fatores como: geometria e aplicação da peça; tipo e capacidade da máquina; custo devido ao gasto de energia elétrica, tempo e capacidade de secagem. Convém fazer testes de injeção e cálculo de custos para verificar se a remoção dessa etapa do processo realmente compensa.

Na maioria dos casos, após a injeção é feito o caminho inverso, pois é necessária a imersão das peças em um recipiente com água para que esta atue como plastificante no polímero, separando as cadeias moleculares e diminuindo a cristalinidade e a temperatura de transição vítrea (Tg) de um valor da ordem de 50°C para 0°C, ou seja, a peça que precisaria superar a temperatura de 50°C para não ficar tão dura e frágil quanto o vidro passar a precisar apenas de 0°C. Isso faz com que uma peça rígida e frágil se torne tenaz e resistente ao impacto após a hidratação. O tempo demandado por essa etapa processo, ou sua eliminação, varia confome os seguintes fatores: propriedades mecânicas requeridas pela aplicação da peça, presença de insertos metálicos que podem se soltar após a hidratação e tempo disponível entre a produção do produto até sua embalagem. Recomenda-se que o teor de umidade em peças produzidas em poliamida esteja entre 1 e 2%.

As poliamidas têm uma aceitação muito boa a incorporação de fibra de vidro, cargas minerais, pigmentos, estabilizantes, lubrificantes e modificadores de impacto.

Características:

- Alta resistência à fadiga

- Boa resistência ao impacto

- Alta temperatura de fusão

- Baixo coeficiente de atrito

- Resistência às intempéries

- Ótimas propriedades mecânicas

- Alta fluídez

- Impermeáveis aos gases

- Baixa resistência a ácidos inorgânicos (nítrico, clorídrico, sulfúrico, etc.)

- Baixa resistência a álcoois aromáticos (álcool benzílico, fenóis, cresóis, etc.)

- Higroscópicas

Aplicações:

Engrenagens, peças automotivas, buchas, lacres e roupas.

Cuidados com o Nylon pós injetado

As Poliamidas necessitam cuidados especiais após serem injetadas. A maioria das peças de poliamidas precisam estar hidratadas antes que possam ser utilizadas. Você verá algumas dicas sobre isto, mas,

Leve em conta duas coisas importantes:

1. Temperatura da água para a hidratação

2. Tempo de hidratação

Poliamidas 6, 11, 12, 6.6, 6.10, 6.12

Estas poliamidas e seus tipos reforçados com fibra de vidro, seguidas em escala menor pelos outros tipos de poliamidas, formam o principal tipo de termoplástico de engenharia, sendo os que maior volume alcançam no mercado.

Ano a ano as poliamidas vêm substituindo os metais nos mais variados seguimentos que vão da Industria Automobilística aos Eletros Eletrônicos. A principal utilização deste termoplástico ainda é no setor Têxtil.

Pontos Interessantes a Destacar:

Um dos fatores de maior importância para as propriedades físicas das poliamidas é seu grau de cristalinidade.

Porém, cristalinidade e absorção de água nestes polímeros andam juntas, muito embora em sentidos opostos, justamente em função de sua natureza higroscópica. Para as Poliamidas, a presença de água funciona como plastificante, separando as cadeias moleculares e diminuindo a cristalinidade.

Isto faz com que a temperatura de transição vítrea (Tg) (temperatura em que o material se encontraria em estado de vidro - totalmente frágil) do polímero que seco seria da ordem de + 50 ºC, com a absorção de umidade passaria a ser muito menor do que a temperatura ambiente.

Isto influi diretamente na cristalização pós moldagem que prossegue lentamente, com resultante efeitos de encolhimento pós moldagem nos produtos moldados, que só viriam a se estabilizar num período não inferior (creiam) à 02 anos. Este efeito pouco desejável, é menos sentido nas poliamidas 6. A interação entre o grau de cristalinidade, e a absorção de umidade das poliamidas e um crítico fator visto que apresentam efeitos opostos nas propriedades químicas, físicas e mecânicas no produto final.

Maior Cristalinidade

Melhor resistência a tração, rigidez e fluência;

Alta Dureza e Resistência a abrasão;

Boa Estabilidade Dimensional, menor encolhimento e boas propriedades elétricas e químicas.

Isto posto vamos ao mais importante:

Uma vês que as poliamidas 6 e 6.6 atingem ótima tenacidade somente após estabilizadas com 1 a 2% de umidade, seus produtos não devem ser colocados imediatamente em serviço.

Menor Cristalização e Maior Absorção de Umidade

Maior Tenacidade e Maior Resistência ao Impacto.

Note que em função das ligações de hidrogênio nas Poliamidas 6 e 6.6, torna-se muito maior a atração intermolecular o que aumenta muito a resistência mecânica e térmica destas poliamidas em relação as PAs 6.10, 11 e 12.

A incorporação de reforços de fibras e esferas de vidro e outras cargas inorgânicas, aumentam substancialmente as características de resistência mecânica das Poliamidas 6 e 6.6, além de reduzir substancialmente os efeitos negativos da plastificação destes polímeros com a absorção de água, simplesmente porque em se acrescentando estes reforços ou cargas, diminui-se a quantidade do polímero no composto final.

Ex: Em um composto de Poliamida com 30% de fibra de vidro, teremos 30% a menos de Poliamida. Portanto, a quantidade do polímero que absorve umidade e 30% menor.

Uma das principais características das Poliamidas é a excelente resistência à abrasão e auto-lubricidade. Porém, os coeficientes de atrito das poliamidas são levemente inferiores ao dos Poliacetais, justamente em função da maior plastificação das Poliamidas com a absorção de umidade.

Outra importante característica é sua boa resistência a fadiga dinâmica e ao impacto repetitivo devido a tenacidade do polímero. Por esta razão as poliamidas 6 e 6.6 apresentam superiores resistências a fadiga dinâmica e impacto repetitivo em relação aos Policarbonatos, que possuem maior resistência ao impacto e rigidez superior.

As Poliamidas tem boa resistência a Hidrocarbonetos, mas são atacadas por ácidos minerais de média-alta concentração, de acordo com a Poliamida.

CONDIÇÕES PARA PROCESSAMENTO

Nylon 6.6 (PA)

Reforçado com Fibra de Vidro

|

Condições de Moldagem Temperaturas

Zona de Alimentação 250 - 270 °C Zona de Compressão 260 - 280 °C Zona de Homogeinização 270 - 290 °C Bico 260 - 280 °C Molde 60 - 80 °C --------------------------------------------------------------------------------- Pressões Injection 10000 - 15000 psi 69 - 124 MPa Hold 5000 - 10000 psi 34 - 83 MPa Back 25 - 50 psi 0.34 - 0.69 MPa --------------------------------------------------------------------------------- Velocidades Injeção 0.5 - 1 in/sec 51 - 76 mm/sec Rosca 30 - 70 rpm 60 - 90 rpm ---------------------------------------------------------------------------------- Secagem Tempo e Temperatura 4 Hrs a 100 °C Dew Point -18 °C Teor de Umidade aceitável para injeção 0.20 % |

CONDIÇÕES PARA PROCESSAMENTO

ABS / PC

Resina Base

|

Condições de Moldagem Temperaturas

Zona de Alimentação 200 - 220 °C Zona de Compressão 215 - 230 °C Zona de Homogeinização 220 - 235 °C Bico 210 - 225 °C Molde 38 - 66 °C ----------------------------------------------------------------------------------- Pressões Injection 10000 - 15000 psi 69 -103 MPa Hold 5000 - 12000 psi 34 - 83 MPa Back 50 -100 psi 0.34 – 0.69 MPa ----------------------------------------------------------------------------------- Velocidades Injeção 1 -2 in/sec 25 - 50 mm/sec Rosca 60 - 90 rpm 60 - 90 rpm ----------------------------------------------------------------------------------- Secagem Tempo e Temperatura 2 Hrs a 80 °C Dew Point °C Teor de Umidade aceitável para injeção N/A % |

CONDIÇÕES PARA PROCESSAMENTO

Acrilonitrila Butadieno estireno (ABS)

Resina Base

|

Condições de Moldagem Temperaturas Zona de Alimentação 195 - 210 °C Zona de Compressão 205 - 220 °C Zona de Homogeinização 210 - 230 °C Bico 215 - 220 °C Molde 60 - 85 °C ----------------------------------------------------------------------------------- Pressões Injection 10000 - 15000 psi 69 -103 MPa Hold 5000 - 12000 psi 34 - 83 MPa Back 50 -100 psi 0.34 – 0.69 MPa ------------------------------------------------------------------------------------ Velocidades Injeção 1 -2 in/sec 25 - 50 mm/sec Rosca 60 - 90 rpm 60 - 90 rpm ------------------------------------------------------------------------------------ Secagem Tempo e Temperatura 2 Hrs a 80 °C Dew Point °C Teor de Umidade aceitável para injeção 0,10 % |